Oceľový S - Horizontálne štrukturálne členovia, ktorí podporujú strešné a nástenné opláštenie v priemyselných, komerčných a obytných budovách - sú rozhodujúce pre distribúciu zaťaženia a štrukturálnu stabilitu. Vďaka ich vystaveniu vlhkosti, UV žiareniu, priemyselným chemikáliám a kolísaniu teploty však robí koróziu pretrvávajúcou hrozbou. Podľa medzinárodnej štúdie NACE 2024, korózia stojí globálny stavebný priemysel odhadom 2,5 bilióna dolárov ročne, pričom oceľové konštrukcie predstavujú 40% z tohto celkového počtu. V prípade oceľových purlinov, ktoré sú často vystavené drsnému prostrediu, je výber efektívnych dlhodobých metód protikorózie nevyhnutný na minimalizáciu nákladov na výmenu a zabezpečenie štrukturálnej integrity. Nižšie je uvedený sprievodca najspoľahlivejším stratégiám založený na dôkazoch založený na priemyselných normách a osvedčených postupoch inžinierstva.

1. Výber materiálu: oceľové zliatiny odolné voči korózii

Základ dlhodobej ochrany proti korózii začína výberom pravej ocele. Vysoko pevné ocele s nízkym zliatinou (HSLA) - s pridaním medi, chrómu, niklu a fosforu - formujte tenký, adherentný vrstva pasívneho oxidu na ich povrchu. Táto vrstva pôsobí ako bariéra kyslíka a vlhkosti, čo v priebehu času spomaľuje koróziu.

Kľúčové zliatiny a štandardy:

- ASTM A588 (poveternostná oceľ) : Obsahuje 0,20–0,30% meď, čo urýchľuje tvorbu pasívnej vrstvy. Ideálne pre vonkajšie purliny vo vidieckych alebo mestských prostrediach, kde jeho miera korózie klesá o 50–70% po dozrievaní pasívnej vrstvy (zvyčajne 1–3 rok).

- ASTM A709 (mostná oceľ) : Zahŕňa chróm a nikel pre zvýšenú odolnosť proti spreji soli a priemyselných plynov. Bežne sa používajú v pobrežných alebo priemyselných prostrediach.

Obmedzenia:

Oceľ z poveternostných podmienok je nevhodná pre oblasti so stojacou vodou alebo vysokými koncentráciami soli (napr. Pobrežné zóny s častou hmlou), pretože pasívna vrstva nemusí tvoriť rovnomerne. Pre takéto prostredia sa odporúčajú ďalšie ochranné povlaky.

2. Ochranné povlaky: fyzické a obetné bariéry

Povlaky sú najpoužívanejšou metódou proti korózii pre oceľové purpíny, ktorá ponúka rovnováhu trvanlivosti, nákladovej efektívnosti a všestrannosti. Priemyselné aplikácie dominujú tri primárne typy:

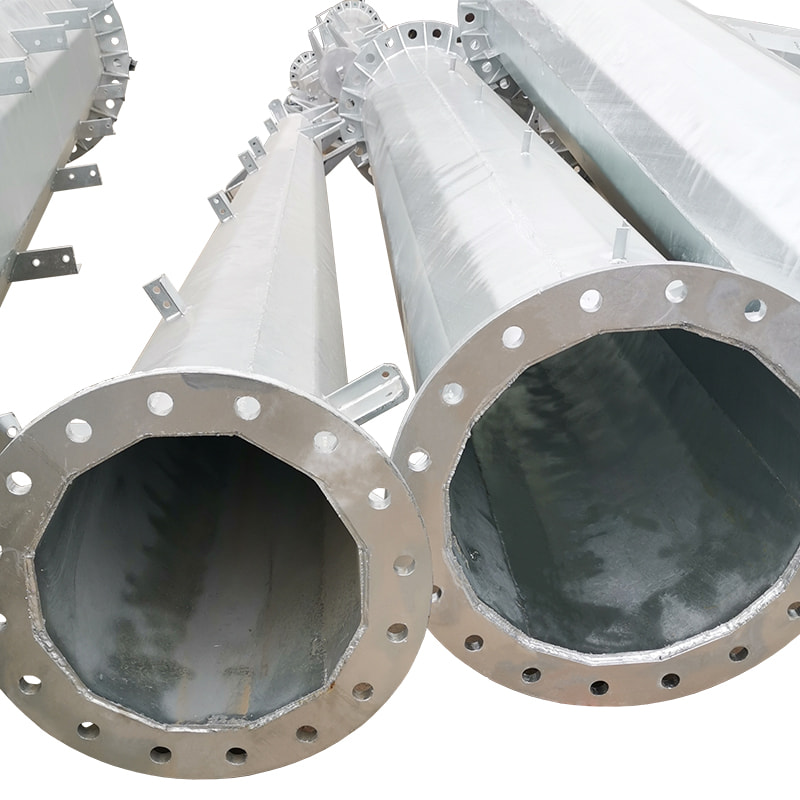

a. Galvanizovanie za tepla (HDG)

Spracovanie : Definované ASTM A123 , HDG zahŕňa ponorenie čistých, nakladaných oceľových purlinov do roztaveného zinku (450 ° C). Zinok reaguje s oceľou za vzniku metalurgicky viazaného povlaku (1,5–2,5 mils/38–63 mikrónov hrubého). Mechanizmus ochrany : Duálna obrana - Zink pôsobí ako fyzická bariéra a poskytuje obetská ochrana (Korodovanie prednostne od ocele). Výkonnosť : Združenie Galvanizerov uvádza 50-ročnú životnosť vo vidieckych oblastiach a 20-30 rokov v pobrežných prostrediach (so správnou údržbou). Drobné škrabance samoliečené, keď zinok oxiduje, aby vytvorila ochrannú uhličitanovú vrstvu zinku. Obmedzenia : Náchylné na poškodenie ťažkým dopadom; Na odstránenie stupnice mlyna vyžaduje predbežné ošetrenie (napr. Kyselina).

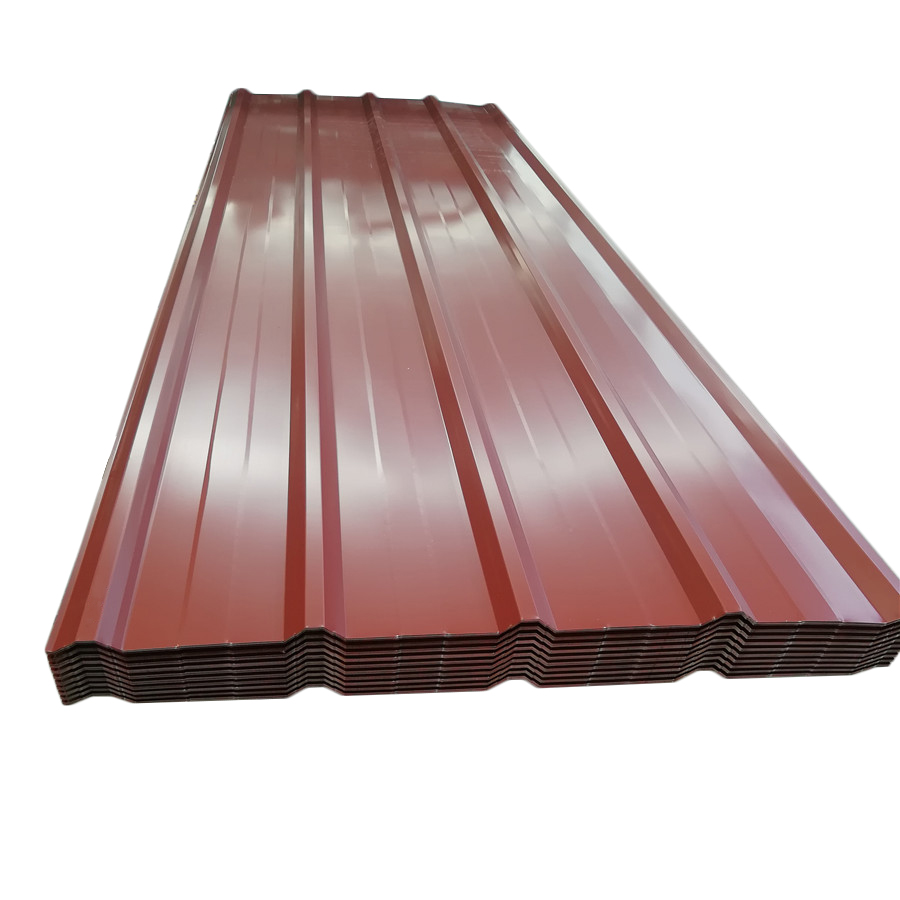

b. Prášok

Spracovanie : Riadené ASTM D7091 , elektrostaticky nabité termosetingové polyméry (polyester, epoxid) sa striekali na vopred ošetrené (pieskované) purliny a vytvrdzované v peci (160-200 ° C). Mechanizmus ochrany : Vytvorí hrubú (2–4 mils), rovnomerný povlak s vynikajúcou adhéziou a UV rezistenciou. Výkonnosť : Ideálne pre exponované Purlins v slnečnom podnebí - Testy Európskej asociácie náterov cievok nevykazujú po 10 rokoch UV expozície žiadnu významnú degradáciu. Bez VOC, zarovnanie s štandardmi LEED a BREEAM. Obmedzenia : Ostré hrany alebo zložité geometrie môžu vyžadovať ďalší povlak; Príprava povrchu je rozhodujúca na zabránenie delaminácie.

c. Epoxidové povlaky

Spracovanie : Dvojzložkové systémy (živice tvrdenie) aplikované striekaním alebo kefou. Lieči na tvrdý, chemický rezistentný film. Mechanizmus ochrany : Blokuje vystavenie kyselinám, alkalisom a rozpúšťadlám - spoločné v priemyselnom prostredí (napr. Chemické rastliny, zariadenia na odpadové vody). Výkonnosť : ASTM D3359 (testovanie adhézie) hodnotia epoxidové povlaky ako „vynikajúce“ pre priemyselné prostredie. Pre UV rezistenciu je potrebný vrchný nádoba (napr. Polyuretán). Obmedzenia : Môže v priebehu času kriedou alebo žltou farbou bez vrcholu; Neodporúča sa na vonkajšie použitie bez ďalšej ochrany.

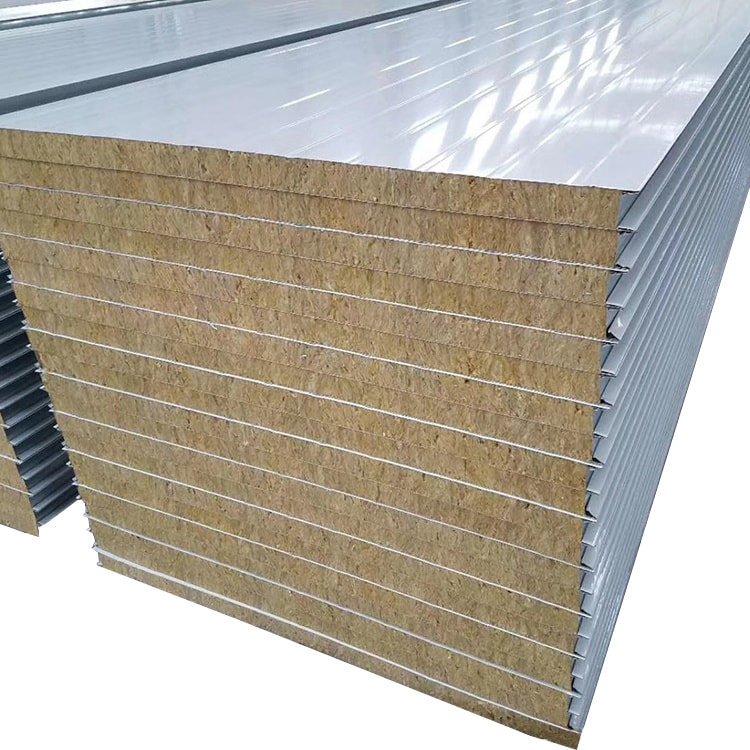

d. Duplexný povlak (kombinácia)

Pre extrémne prostredie (napr. Priemyselné priemyselné zóny), duplexný náter — Zodpovedanie HDG s práškom alebo epoxidovým vrchným nábrežím - spôsobuje vynikajúcu ochranu. Vrstva zinku poskytuje obetnú obranu, zatiaľ čo vrchná vrstva dodáva UV a chemický odpor. Štúdie ukazujú, že duplexné povlaky predlžujú životnosť o 50% v porovnaní s jednoduchými povlakmi.

3. Inhibítory korózie: chemická ochrana

Inhibítory korózie sú zlúčeniny, ktoré tvoria ochranný film na oceľových povrchoch a blokujú elektrochemické reakcie. Často sa používajú v spojení s povlakmi na zvýšenú ochranu.

Typy a aplikácie:

- Organické inhibítory (napr. Amínové): pridané do primérov alebo chladiacich systémov. Účinné pre uzavreté priestory (napr. Skladové podkrovie), kde sa hromadí vlhkosť.

- Anorganické inhibítory (napr. Chromáty): akonáhle je bežné, ale obmedzené v dôsledku toxicity (ROHS, dosah).

- Testovacie štandardy : ASTM D1384 (hodnotenie účinnosti inhibítora).

Výhody:

- Nákladovo efektívne pre existujúce štruktúry (napr. Takty-upy).

- Kompatibilné s väčšinou povlakov.

Obmedzenia:

- Vyžadujte pravidelné opakovanie (každých 1–3 rok).

- Neúčinné vo vysoko kontaminovaných prostrediach (napr. Expozícia silným olejom).

4. Katódová ochrana (Cp): elektrochemická obrana

Katódová ochrana potláča koróziu tým, že sa oceľový purlin stal katóda v galvanickej bunke. Používa sa predovšetkým na zakopané alebo ponorené purliny (napr. V priemyselných nádržiach, morských štruktúrach).

a. Obetné anódy

Spracovanie : Pripojenie zinkových alebo hliníkových anód k Purlin. Anóda koroduje namiesto ocele. Štandardy : NACE SP0100 (pokyny pre návrh). Výkonnosť : Ideálne pre malé štruktúry (napr. Pólie úžitkových pólov). Anódy trvajú 5–10 rokov pred výmenou.

b. Zapôsobený na súčasný CP

Spracovanie : Používa externý zdroj napájania (usmerňovač) na dodanie ochranného prúdu do Purlin. Štandardy : NACE SP0100 (dizajn a údržba). Výkonnosť : Vhodné pre veľké alebo zložité štruktúry (napr. Platformy na mori). Monitorované prostredníctvom diaľkových senzorov (IoT), aby sa zaistil prúdový výstup.

Výhody:

- Vysoko účinné pre korozívne prostredie (napr. Slaná voda, kyslé pôdy).

- Rozširuje životnosť o 20 - 30 rokov.

Obmedzenia:

- Vyžaduje pokračujúce monitorovanie (výkon anódy, prúdový výstup).

- Vyššie počiatočné náklady ako obetné anódy.

5. Preventívna údržba: Rozšírenie životnosti

Žiadny protikorózny systém nie je trvalý-pre maximalizáciu trvanlivosti je rozhodujúca regulačná údržba. ISO 12944 (Korózna ochrana oceľových konštrukcií) poskytuje rámec pre údržbu na základe kategória (napr. C3 pre mestské oblasti, C5 pre priemyselné zóny).

Kľúčové postupy:

- Inšpekcia : Vizuálne kontroly poškodenia povlaku (napr. Pľuzgiere, štiepanie) každých 6–12 mesiacov. Ultrazvukové testovanie (ASTM E165) na meranie straty hrúbky steny.

- Prítomnosť : Opravte menšie poškodenie povlaku kompatibilnými farbami (napr. Primer bohatý na zinok pre HDG).

- Čistenie : Odstráňte zvyšky (listy, prach), ktoré zachytia vlhkosť-používajte nízkotlakovú vodu alebo mäkkú kefu.

- Monitorovanie životného prostredia : Nainštalujte senzory vlhkosti do uzavretých priestorov (napr. Podkrovie), aby ste zistili hromadenie vlhkosti.

6. Zmiernenie životného prostredia: Zníženie expozície

Ovládanie prostredia okolo Purlins je nákladovo efektívny spôsob, ako spomaliť koróziu:

- Odtok : Nainštalujte žľaby, downpouts a strešnú strechu, aby ste zabránili stojatej vode.

- Vetranie : Na zníženie vlhkosti v podkroví použite hrebeňové prieduchy alebo podielové prieduchy (cieľ <60% relatívna vlhkosť).

- Prekážky : V prípade chemických rastlín použite plastové povlaky alebo betónové obaly na blokovanie expozície korozívnym plynom.

- Pary : Inštalujte do strešných systémov, aby ste zabránili prieniku vlhkosti do Purlins.

Záver: Integrované stratégie pre dlhodobú ochranu

Ochrana oceľových purlinov dlhodobo vyžaduje a Šikovitý, integrovaný prístup — Zodpovedanie výberu materiálu, povlaky, inhibítory, katódová ochrana a údržba. Každá metóda má silné stránky a obmedzenia:

- HDG : Najlepšie pre vonkajšie Purlins vo vidieckych/pobrežných oblastiach.

- Prášok : Ideálne pre slnečné, nízko chemické prostredie.

- Epoxid : Kritické pre priemyselné prostredie s chemickou expozíciou.

- CP : Potrebné pre pochované/ponorené purliny.

Zarovnaním týchto stratégií s prostredím Purlin (napr. Coastal vs. Industrial) a podľa priemyselných štandardov (ASTM, NACE, ISO), inžinieri a dodávatelia môžu zabezpečiť, aby oceľové Purlins zachovali svoju štrukturálnu integritu po celé desaťročia. Keď sa udržateľnosť stáva prioritou, inovácie, ako sú povlaky založené na biologických zariadeniach a systémy monitorovania IoT